Свяжитесь с нами для консультации, коммерческого предложения или демонстрации возможностей системы

Мы не передаём Ваши данные третьим лицам и используем их только для ответа на запрос

Контроль болтовых соединений без демонтажа

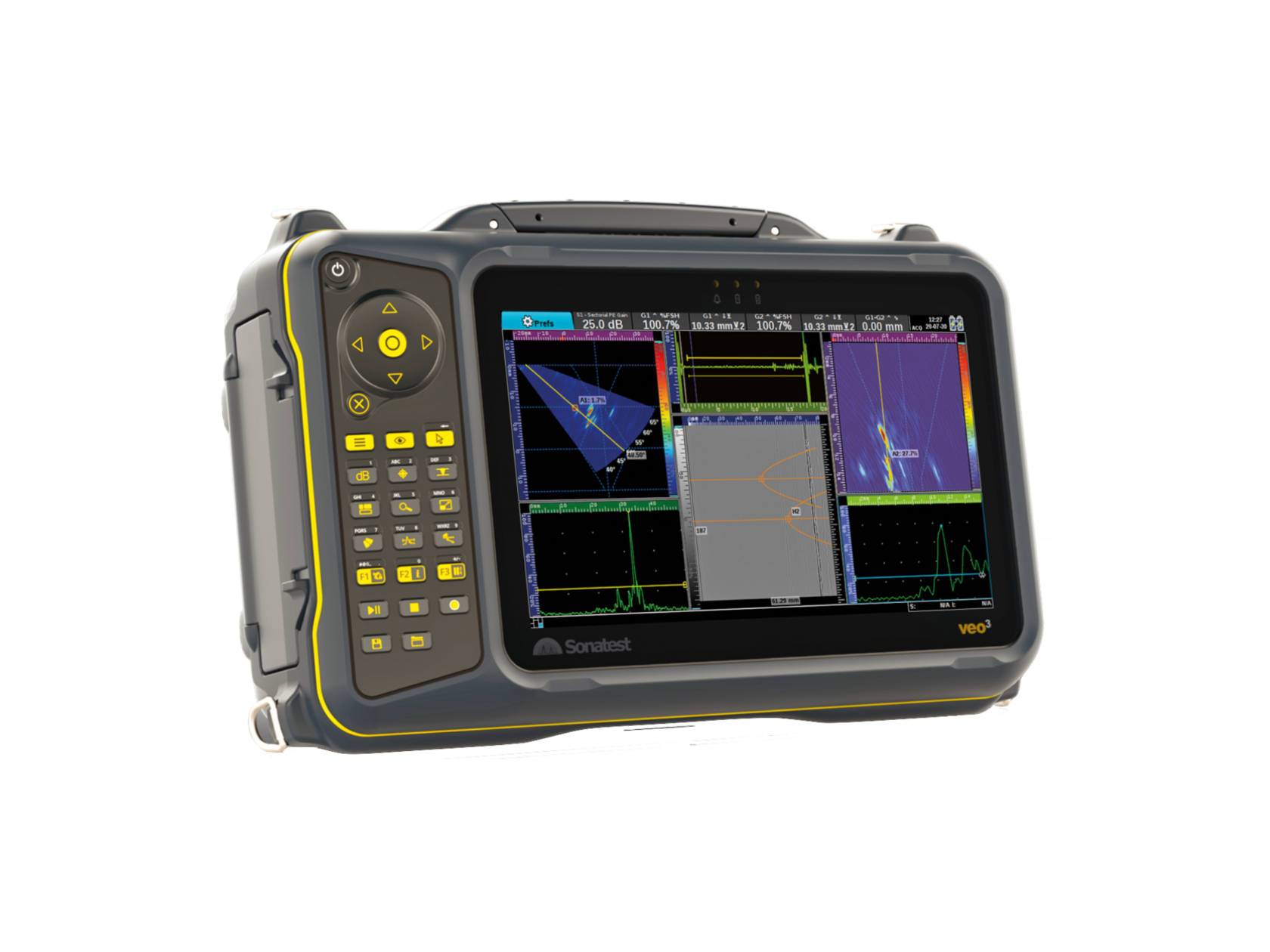

HARFANG и метод мультимодальной цифровой фокусировки выявляют трещины и дефекты в болтах и шпильках с высокой точностью

Получить консультацию Актуальность задачи ультразвукового контроля болтовых соединений

Резьбовые крепёжные и соединительные элементы используются в разных конструкциях во всех отраслях промышленности: от крепления мостовых сооружений до соединения трубопроводов высокого давления.

Целостность болтов жизненно важна для длительного безопасного срока службы сооружения. Традиционно болты либо заменяются по истечении установленного периода времени независимо от их состояния, либо снимаются и визуально проверяются на целостность. Такой подход длительный и дорогостоящий, к тому же как правило объёкт выводят из эксплуатации.

Целостность болтов жизненно важна для длительного безопасного срока службы сооружения. Традиционно болты либо заменяются по истечении установленного периода времени независимо от их состояния, либо снимаются и визуально проверяются на целостность. Такой подход длительный и дорогостоящий, к тому же как правило объёкт выводят из эксплуатации.

Решение задачи ультразвукового контроля болтовых соединений

Использование современные методов ультразвукового контроля в комплекте со специализированными сканирующими устройствами позволяет быстро и точно проверить болты без необходимости их демонтажа и остановки объекта.

Болты контролируют для выявления усталостных трещин, возникающих по впадинам резьбы. Полученные данные записываются в цифровом формате и используются для расчета оставшегося срока службы объекта.

Классический и новый подход ультразвукового контроля болтовых соединений

При проведении ультразвукового контроля классическим методом, возможно обнаружить только крупные дефекты, расположенные по центру болтов. Дефекты в области резьбы сложно выявить, потому что в большинстве случаев сигнал от данных дефектов затеняется сигналами от эхо от нити перекрывают те из дефектов

В данном докладе представлен совершенно новый подход к ультразвуковому контролю болтов и шпилек разной геометрии с использованием метода мультимодальной цифровой фокусировки. На основе комбинирования различных алгоритмов анализа распространения ультразвуковых волн, метод позволяет получать максимально фокусированные сигналы в каждой точке заранее заданного объема объекта контроля. Полученные в результате применения метода изображения отражателей по форме и размеру получаются максимально приближенными к реальной геометрии дефектов

Метод мультимодальной цифровой фокусировки FMC

FMC: Это процесс сбора данных. Каждый элемент ПЭП последовательно используется как единственный излучатель, а все элементы массива используются как приемники, создавая матрицу данных, состоящую из множества А-сканов.

Преимущество метода в том, что регистрируются и записываются все возможные взаимодействия между каждым излучающим и принимающим элементом, что позволяет многократно моделировать различные цифровые изображения в заданном объёме пространства объекта контроля.

Метод FMC с ФАР ПЭП из N элементов, образует синтетическую апертуру, распределенную по одному или нескольким массивам, и матрица будет содержать N × N A-сканов, полученных из N передающих элементов и N принимающих элементов.

A-сканы собираются из каждой комбинации передающих и принимающих элементов в указанном диапазоне.

Преимущество метода в том, что регистрируются и записываются все возможные взаимодействия между каждым излучающим и принимающим элементом, что позволяет многократно моделировать различные цифровые изображения в заданном объёме пространства объекта контроля.

Метод FMC с ФАР ПЭП из N элементов, образует синтетическую апертуру, распределенную по одному или нескольким массивам, и матрица будет содержать N × N A-сканов, полученных из N передающих элементов и N принимающих элементов.

A-сканы собираются из каждой комбинации передающих и принимающих элементов в указанном диапазоне.

Формирование луча

- Для 64 элементного FMC скана, одно окно TFM состоит из 4096 A-сканов

- Определяется пиксель (x,z), ему соответствуют определённые пути прохождения звука.

- Суммируются все Rx

- Повторяется шаг 1 и 2 для всех 64 разных Tx

- Повторяется для каждого пикселя в области интереса - ZOI

Применение для контроля болтов

Метод мультимодальной цифровой фокусировки позволяет получать изображения ультразвуковых отражений от геометрии резьбы, и в случае наличия трещины или иного дефекта сигналы от них будут отчётливо видны.

Перед контролем формируется схема распространения лучей, с целую убедиться что вся область интереса попадает в область записи данных

Применение механизированных устройств

Для точного позиционирования ФАР преобразователя применяется специальное сканирующие устройство

Результаты сканирования

Болт без дефектов

Дефект в резьбе

Дефект в основном металле болта

Выводы

Использование метода ультразвуковой мультимодальной цифровой фокусировки в комплекте со специализированными сканирующими устройствами позволяет быстро и точно проверить болты без необходимости их демонтажа и остановки объекта.

Полученные в результате применения метода изображения отражателей по форме и размеру получаются максимально приближенными к реальной геометрии дефектов.

Полученные в результате применения метода изображения отражателей по форме и размеру получаются максимально приближенными к реальной геометрии дефектов.

Хотите узнать, как HARFANG может решить задачи в вашей отрасли?

Свяжитесь с нами для консультации, коммерческого предложения или демонстрации возможностей системы

ПН ВТ СР ЧТ ПТ СБ ВС

Мы не передаём Ваши данные третьим лицам и используем их только для ответа на запрос. Ознакомиться с политикой обработки данных

с 8.00 до 17.00